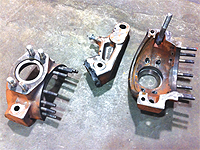

La conception, la fabrication et la pose de la bielle de remplacement du locotracteur (que l’on peut voir à l’arrière) sont le fruit de la collaboration de plusieurs équipes de la STM, dont l’Ingénierie – matériel roulant métro, l’Usinage, le Contrôle de la qualité, l’Entretien des véhicules de travaux et la Tôlerie.

Dans notre dernier numéro, nous vous avons présenté les machinistes de l’équipe d’Usinage de Crémazie. Aujourd’hui, vous en apprendrez davantage sur un projet surprenant de l’Ingénierie – matériel roulant métro (IMR) qui a fait appel à leur expertise, ainsi qu’à celle de plusieurs autres secteurs de l’entreprise. Voici comment on unit nos forces pour sauver un équipement mécanique essentiel.

La STM possède quatre locotracteurs qui sont déployés la nuit pour des opérations d’entretien et de travaux majeurs du métro. Or, l’an dernier, un de ces locotracteurs, fabriqué au milieu des années 60, s’est soudainement immobilisé : une pièce de sa direction venait de se briser. « La composante mécanique endommagée est appelée « bielle », et c’est une pièce ayant une forme complexe, avec peu de surfaces droites ou parallèles », explique Gabriel Gaudette Dupré, technicien – soutien technique à l’IMR.

Impossible de trouver une telle pièce de remplacement sur le marché; elle n’est tout simplement plus disponible. « Si on ne trouvait pas une solution, le locotracteur était condamné, ce qui était bien problématique pour l’Entretien des équipements fixes, souligne pour sa part Hugues Allard, ingénieur à l’IMR. À l’origine, ces pièces étaient moulées, mais pour fabriquer une seule pièce, la solution consistait plutôt à usiner une nouvelle bielle. Nous avons d’abord approché une firme externe qui en a fait une numérisation 3D. Ensuite, l’équipe de Contrôle de la qualité nous a aidé, à l’aide d’un appareil à coordonnées numériques, à convertir ce modèle virtuel en plan d’ingénierie. L’IMR a finalement pu effectuer une « analyse par éléments finis », qui consiste à simuler virtuellement les forces qui seront exercées sur la pièce durant son utilisation afin de déterminer dans quel matériau elle devait être usinée. »

Et la bielle fut!

L’équipe d’Usinage est ensuite entrée en scène. Après s’est assuré qu’il serait techniquement possible d’usiner la nouvelle bielle à partir des plans de l’Ingénierie, Rildo Fils-Aimé, machiniste à Crémazie, a entrepris d’en faire un prototype en cire; un matériau plus abordable et qui assure entre autres de ne pas endommager les instruments d’usinage durant les tests. Ce prototype a d’ailleurs permis de déceler certaines imperfections et de corriger le tir avant de créer la pièce en acier; ce qui fut fait au début du mois d’avril.

« La bielle finale est maintenant installée sur le vieux locotracteur, indique Gabriel Gaudette Dupré. On constate que les calculs ont été très bien faits et le véhicule peut reprendre du service. C’était tout un défi d’usinage, qui a demandé la collaboration de nombreux départements… Une première pour bien du monde au niveau technique et un beau succès! »

Partager