Appuie-têtes, assises, dossiers de sièges… Saviez-vous qu’un événement de taille s’est produit récemment dans l’atelier de rembourrage? Celui-ci a impliqué des équipes de plusieurs secteurs. Pour vous, on s’est faufilé dans les locaux et surprise! Un monde en soi s’est ouvert à nous, mêlant le patrimoine de la STM à l’artisanat du noble métier de rembourreur, en passant par des procédés de production dernier cri. On vous explique tout ça…

Jean Desjardins, Jarrod Lévesque et Rachida Agharbi sont rembourreurs de métier. Depuis 16 ans à la STM, Jean est le chef d’équipe de la division 82360. « On a installé une nouvelle machine de coupe car l’autre était désuète. » Cet équipement est en fait le cœur névralgique des opérations dans cette division.

Il faut dire que la première machine de ce type a été largement rentabilisée! Elle a suivi le mouvement des déménagements, a été réparée et ajustée à maintes reprises. Selon les dires, elle avait à son actif 65 ans de bons et loyaux services.

Grâce à la nouvelle machine, finis les enjeux de fiabilité et bonjour la technologie moderne pour la performance, le confort, la santé et la sécurité de nos cinq spécialistes du rembourrage à l’interne.

Voici comment un tel besoin s’est traduit en de magnifiques gestes solidaires, pour mener à bien le remplacement de l’ancienne machine par la nouvelle.

Philippe Metivier est le contremaître de la division Rembourrage à l’Entretien majeur – Usine Crémazie. Après avoir justifié sa demande d’acquisition, son dossier est passé entre les mains de Francis Landry, ingénieur électrique dédié aux projets d’acquisition et devis. Il nous confie : « On fait valider immédiatement le budget pour passer en phase d’acquisition car cet équipement était en fin de vie. Je suis venu sur le plancher afin d’échanger avec les experts qui se serviront de la nouvelle machine. Je leur ai posé des questions clés du type :

– Que fait la machine?

– Comment aimeriez-vous qu’elle soit? Avec un plateau coulissant?

– Existe-t-il des limitations qui pourraient être corrigées? Par exemple, la hauteur de coupe? La manière dont est soutenue la lame?

J’ai listé tous les besoins et effectué une analyse du marché via différents fournisseurs locaux et outils de recherche internet. Puis, j’ai dressé un tableau comparatif des différents équipements existants que j’ai présentés à l’équipe. Le choix s’est raffiné. Des contraintes sont apparues, ce qui a précisé les critères de performance à faire paraître au niveau du devis technique servant à l’appel d’offres à lancer. Outre le besoin, on doit s’assurer que la machine soit conforme à nos règles de sécurité ainsi qu’aux normes d’approbation en matière électrique au Québec. Donc une fois que cela arrive sur le territoire québécois, certains fournisseurs doivent fournir des attestations supplémentaires pour rendre le matériel conforme. »

De gauche à droite : Rachida Agharbi avec un exemple d’assise en réfection, Kim Veilleux, Jarrod Lévesque, Mai Huynh, Jean Desjardins muni d’un carré de mousse de rembourrage, Philippe Metivier, Francis Landry tenant un dossier de siège et Abdelmoula Takhama. Absents au moment de la photo : Janick Verreault, Judith Roberge et Willy Mpania-Wa-Mpiana.

Polonaise

« Cette machine-là est polonaise. Elle a remporté l’appel d’offres » ajoute Francis! « Elle est conforme aux normes exigées en matière de sécurité machine. » Pour la livraison, d’autres collègues sont entrés en scène.

Mai Huynh est ingénieure industrielle du secteur génie manufacturier. Elle a veillé au respect de l’échéancier de livraison et d’installation communiqué aux différents intervenants de la mise en service. Elle nous raconte : « La machine a été livrée sur une grande palette. Avec l’aide de l’équipe EDI projet, mais aussi d’Adbelmoulah Takhama et de Kim Veilleux à la réparation d’outils majeurs, on en a démonté plusieurs parties pour l’amener à l’étage via le monte-charge. Il fallait aussi s’assurer que l’électricité et l’air sous pression soient opérationnels avant l’arrivée de la machine. Celle-ci est devenue opérationnelle après plusieurs tests de fonctionnement. »

Jarrod Lévesque indique même qu’« avec cette nouvelle machine, on a une sécurité, une paix d’esprit. » Rachida Agharbi renchérit en évoquant le confort qu’elle procure. Elle précise : « Avant, tout le monde savait qu’on travaillait. Maintenant, la machine est tellement silencieuse que personne ne s’en rend compte! »

Provenant tous de secteurs différents, l’ensemble de ces collaborateurs ont mené au quart de tour le projet. Ils peuvent être très fiers du travail accompli.

Démonstration de coupe

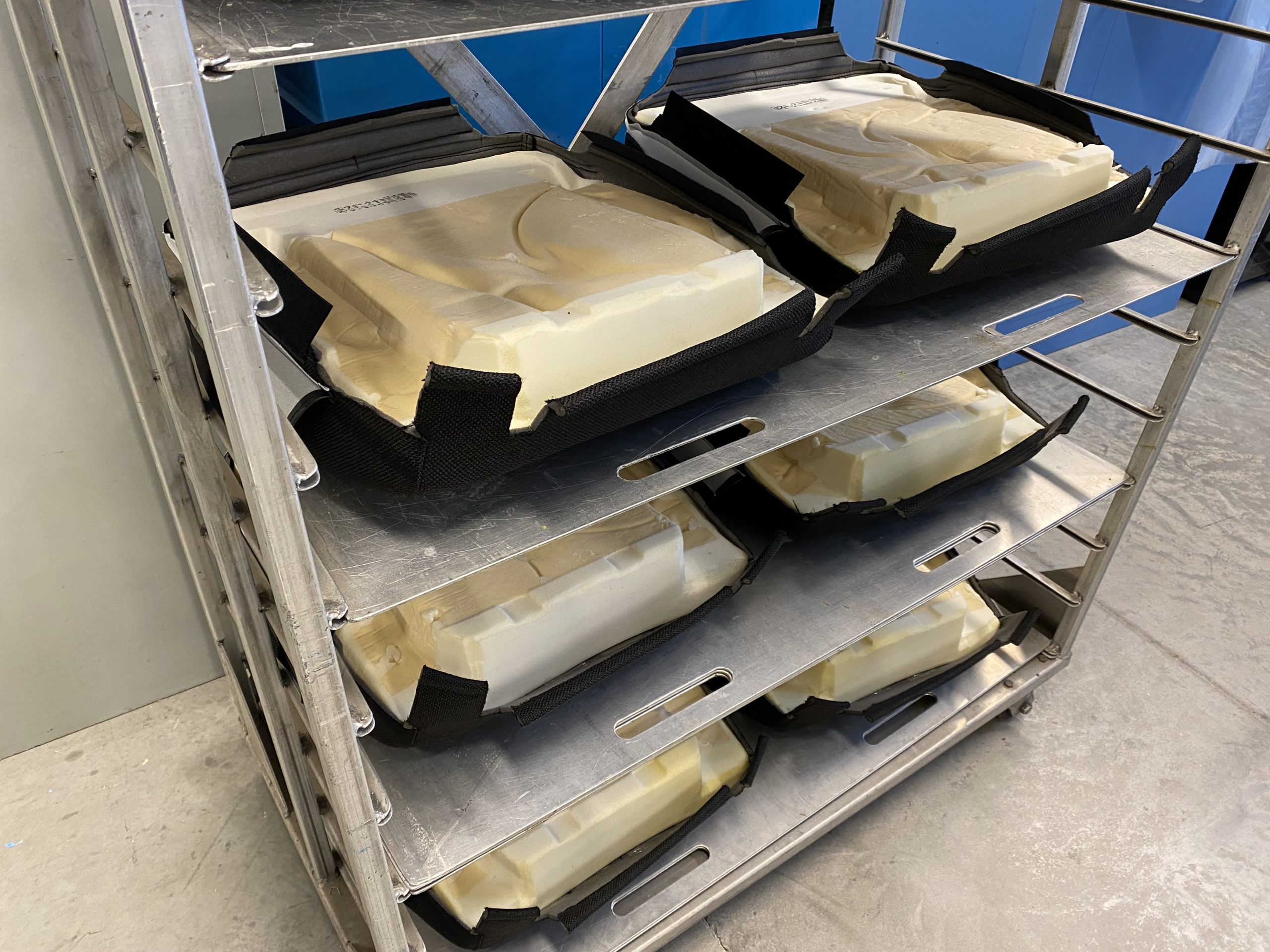

Jarrod Lévesque nous a gentiment offert une démonstration de coupe de la mousse utilisée pour certains projets.

Sur mesure

En quoi consiste le noble métier de rembourreur? Réparer des housses, des coussins, des filtres à air. Remplacer un tissu, des sangles à l’aide d’outils manuels ou électriques, réinstaller la bourre, mesurer, couper et coudre le nouveau tissu puis recouvrir un support de diverse nature… Cela vous aiguille-t-il un peu plus?

« Par exemple, on facilite le travail de nos collègues à l’entretien. Ils avaient besoin d’une solution pour isoler une section de train AZUR sur laquelle intervenir. On leur a alors créé des barrières de sécurité sous forme de sangles avec des pictogrammes appropriés. L’ensemble s’attache facilement aux barrières dans le métro », nous informe Jarrod.

« On répare aussi l’accordéon dans les autobus articulés », nous dit Rachida.

Une image vaut mille mots! Découvrez ci-dessous des confections sur mesure conçues par les membres de l’équipe.

Un patrimoine STM bien gardé

L’atelier recèle aussi de quelques artefacts du siècle dernier. Visite guidée :